Epsilon Composite met en œuvre une grande variété de procédés de fabrication (pultrusion, enroulement filamentaire, usinage, surmoulage…) ainsi que de nombreuses technologies de contrôle destructif et non destructif.

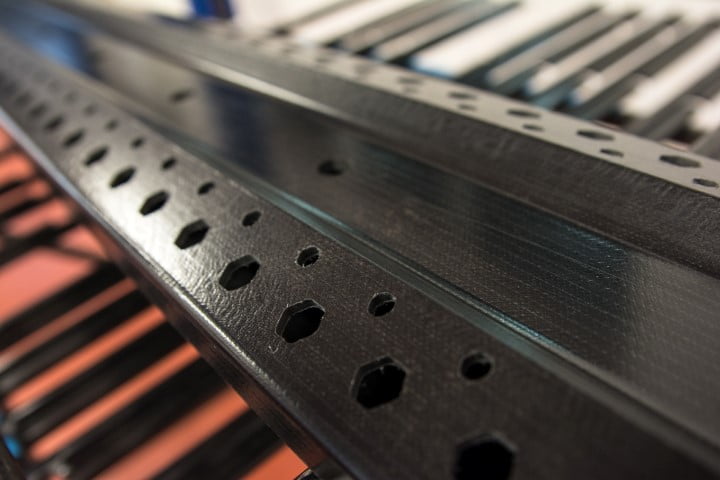

Pultrusion

La pultrusion carbone est un procédé automatisé qui permet la production continue de profilés composites haute performance de manière industrielle et efficiente.

La pultrusion de fibre de carbone est le cœur de métier historique d’Epsilon Composite qui en est le leader mondial depuis plus de 30 ans.

Pullwinding

Le Pullwinding est une variante de la pultrusion permettant de fabriquer des tubes en orientant les fibres directement sur la ligne de pultrusion. Grace à cette technologie brevetée, Epsilon Composite est ainsi capable d’obtenir de manière efficiente des tubes aux performances mécaniques optimisées, sans les inconvénients de tissus textiles ou pré-imprégnés.

Quelques caractéristiques clés des produits obtenus en pultrusion & pullwinding :

| Dimensions | Valeurs possibles | Tolérances géométriques possibles |

| Diamètre | Ø3mm à Ø300mm | ±0.05mm |

| Épaisseur | 0.8mm à 20mm | ±0.01mm |

| Longueur | Pas de limite (produits coupés en grande barre ou enroulés jusqu’à 10km sur touret) | ±0.2mm |

Le K1 : les bénéfices de la pultrusion et de l’enroulement filamentaire

Le K1 est un procédé breveté par Epsilon Composite. Il est utilisé en complément de la pultrusion afin de réaliser des pièces de grand diamètre (généralement >Ø150mm) et/ou de forte épaisseur, d’une rigidité et d’une légèreté inégalée.

En pratique, des raidisseurs pultrudés à très haute rigidité sont disposées autour d’un mandrin et prises en sandwich entre plusieurs couches de fibres enroulées.

Ce procédé confère à la pièce finie une très grande rigidité avec une masse optimisée. Cela permet de bénéficier de la polyvalence du procédé d’enroulement filamentaire tout en conservant l’efficience et les propriétés exceptionnelles permises par la pultrusion.

Ce procédé est notamment utilisé pour réaliser des rouleaux techniques ainsi que des poteaux XXL.

Autres procédés de fabrication composite : infusion, RTM, moulage à chaud…

En complément de la pultrusion et du K1, Epsilon Composite fait appel à différents procédés traditionnels de mise en œuvre des matériaux composite. C’est notamment le cas de l’infusion (VARTM) ou du moulage de pré-imprégnés. Ces procédés sont adaptés pour du prototypage rapide, des petites séries ou encore pour des pièces de jonction spécifiques sur nos poutres de machines, structures treillis…

Usinage de précision

Usinage de pièces de grande dimensions : coupe, tournage, fraisage 5 axes…

- Usinage de pièces composite jusqu’à 12m et Ø600

- Rectification au micron en atmosphère contrôlée

Nos capacités d’usinage sont notamment utilisées pour réaliser des bielles structurelles, des bielles ajustables, des rouleaux techniques, des chambres à racle ou encore des poutres de machine.

Assemblages mécaniques & collages

- Assemblage de structures composites ou de structures hybrides composite-métallique par collage structurel.

- Montage d’accessoires et de quincaillerie.

Epsilon Composite réalise chaque année plus de 50 000 collages structurels ou non structurels, avec une longue expérience qui nous permet de répondre aux différents besoins de nos clients.

Exemples de produits obtenus selon nos procédés d’assemblage : bielles structurelles, bielles ajustables, rouleaux techniques, chambres à racle, perches télescopiques, poutres treillis, haubans…

Surmoulage thermoplastique

Le surmoulage de composites thermoplastiques sur nos profilés permet d’effectuer des assemblages sans collage de manière industrielle et maitrisée.

Cette technologie brevetée par Epsilon Composite est notamment employée pour fabriquer des bielles de structure, des bielles ajustables, des bras de robot ou encore des structures treillis à destination de nos clients dans l’industrie et dans l’aéronautique.

Peintures & revêtements techniques

- Peinture & marquages

- Dépose de revêtements de surface (chromage, céramisation, vulcanisation…)

- Intégration de surfaces techniques directement en pultrusion ou en enroulement filamentaire (couche sacrificielle, isolation électrique, résistance à l’abrasion, révélateur de choc…)

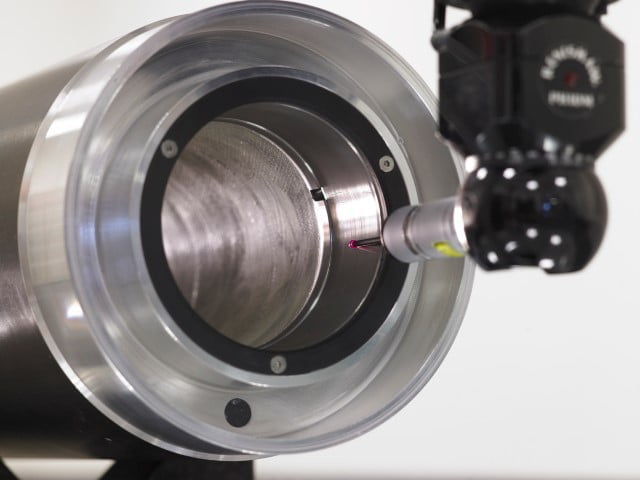

Contrôle tri-dimensionnel

Notre laboratoire de contrôle permet de contrôler très précisément les cotes des pièces que nous fabriquons (inspection tri-dimensionnelle ou manuelle), quelle que soit leur taille.

Laboratoire de contrôles physico-chimiques

Contrôle des propriétés physico-chimiques des matériaux (Tg / DMA, DSC, observations microscopiques…) pour le suivi des productions.

Ces contrôles sont par ailleurs un élément essentiel de notre effort de R&D, qui permet de tester les performances des matériaux innovants développés et de vérifier la cohérence de nos simulations grâce à des essais.

Nous savons simuler un vieillissement ou des agressions environnementales (UV, haute température, humidité, fluides contaminants…)

Laboratoire de caractérisation mécanique

Le contrôle des propriétés mécaniques par des tests destructifs (tests de traction/compression, flexion, fatigue, ILSS…) permet de vérifier la conformité des produits fabriqués aux éxigences du client.

En R&D cela permet également de confirmer la validité du dimensionnement théorique.

Contrôles Non Destructifs

Epsilon Composite a développé une expertise sur plusieurs technologies de contrôle non destructif. Elles permettent de détecter des défauts dans les pièces composites produites (délaminages, porosités, corps étrangers, variations dimensionnelles…).

Ces méthodes sont particulièrement employées dans les secteurs comme l’énergie et l’aéronautique. Dans ces secteurs, la conformité des pièces est cruciale pour la sécurité des personnes. Elles le sont également dans l’industrie pour garantir la bonne performance des machines où les pièces seront installées.

Exemples de méthodes de contrôle non destructif utilisées par Epsilon Composite :

- Ultrasons

- Micro-tomographie (rayons X)

- Infrarouge

- Résonance acoustique