Rendez vos machines plus performantes, plus légères, plus rapides et plus précises grâce à nos poutres en fibre de carbone, conçues et fabriquées sur mesure grâce à des procédés industriels innovants développés par Epsilon Composite.

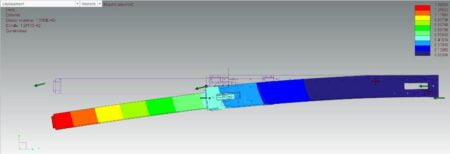

Pour gagner en productivité (vitesse et précision des machines) et réduire la consommation électrique en fonctionnement, de plus en plus de fabricants de machines industrielles souhaitent intégrer du composite carbone à la place des matériaux métalliques traditionnels (acier, inox ou aluminium) pour réduire la masse, améliorer la rigidité pour réduire la déflexion ou encore pour mieux absorber les vibrations, et ainsi améliorer les performances. Les poutres en fibre de carbone présentent également des bénéfices complémentaires comme une grande stabilité dimensionnelle (très faible dilatation thermique) et une radio-transparence.

Exemples d’applications : portiques pour machine de découpe ou de contrôle, cadres de manutention robotisés, poteaux télescopiques, poutres de sécurité…

Epsilon Composite est un leaders mondiaux de la conception et fabrication de poutres industrielles en fibre de carbone dans le monde depuis plus de 20 ans, avec la capacité de fournir des ébauches carbone (brutes ou usinées) ainsi que des poutres finies (intégrant des embouts, des composants métalliques, un revêtement de surface…) respectant des tolérances géométriques sévères.

Conception & fabrication

Vous avez besoin de poutres légères et rigides pour vos machines ou vos lignes de production?

Notre bureau d’études pourra vous accompagner dans la définition de votre besoin ainsi que dans la conception d’une solution qui s’intègre de manière optimale en machine, que ce soit en amont du lancement d’un nouveau modèle, ou pour l’amélioration d’une machine existante.

Nous pouvons travailler à partir de votre cahier des charges, ou à partir d’une poutre existante afin de proposer une solution optimisée.

Technologies de fabrication des poutres

Nous avons développé plusieurs technologies innovantes pour répondre aux besoins des clients. Elles permettent de couvrir tous types de poutres en petite, moyenne ou grande série, avec différents niveaux de charge et de rigidité, sans limite de section et jusqu’à 12m de longueur en standard.

Poutres réalisées à partir de profilés fabriqués en pultrusion

Solution idéale pour des performances mécaniques élevées et des coûts optimisés, dans la limite d’une plage de sections permises par le procédé de pultrusion.

Le procédé de pultrusion (tout comme le pullwinding) est particulièrement adapté pour la fabrication de profilés en moyennes et grandes séries (plusieurs centaines de mètres).

Développer un profilé sur-mesure pour votre application permet de bénéficier de l’efficience et des caractéristiques mécaniques et géométriques permises par la pultrusion (notamment une grande rigidité longitudinale et une grande précision), mais nécessite des couts d’outillage et de développement significatifs.

Cependant, il est souvent possible d’utiliser un de nos nombreux produits standards existants, ce qui permet de livrer très rapidement des poutres sans minimum de quantité, avec des couts de développements très réduits.

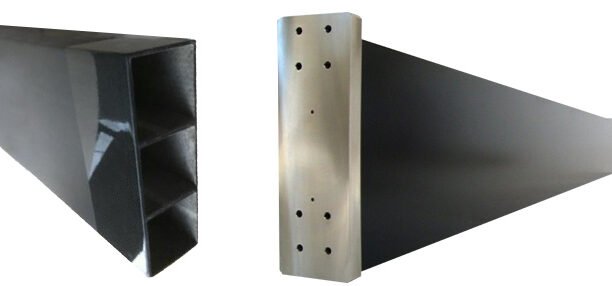

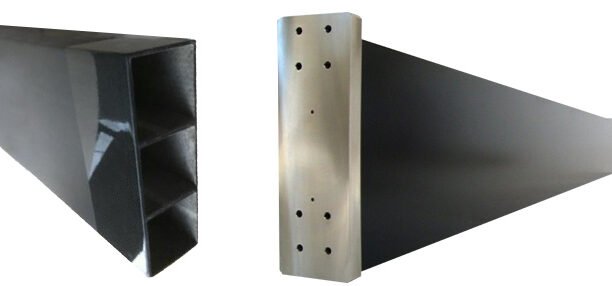

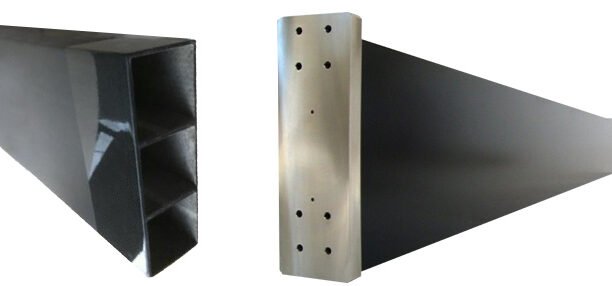

Exemples de réalisations de poutres en fibres de carbone fabriquées en pultrusion :

Chambre à racle pour machine d’impression

Poutres en carbone pour robot industriel

Poutres combinant la pultrusion et d’autres procédés

Poutres intégrant nos profilés carbone pultrudés dans des procédés de fabrication complémentaires, tels que l’enroulement filamentaire (procédé K1), le RTM, l’infusion ou le drapage de pré-imprégnés.

La combinaison de ces procédés de fabrication permet de tirer profit des hautes performances mécaniques offertes par la pultrusion tout en bénéficiant de la flexibilité de procédés plus traditionnels, afin de répondre à des besoins de petites ou moyenne séries, sans limitations géométriques. Il est ainsi possible de réaliser des poutres de très grande section, de très forte épaisseur ou encore de forme non continue (conique, courbe…)

Exemples de réalisations de poutres en fibres de carbone combinant la pultrusion et d’autres procédés :

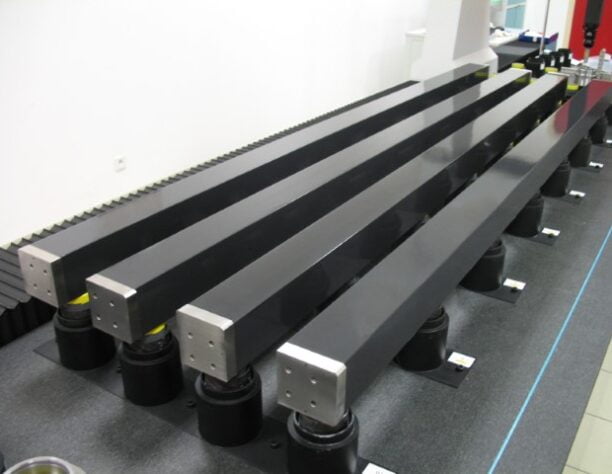

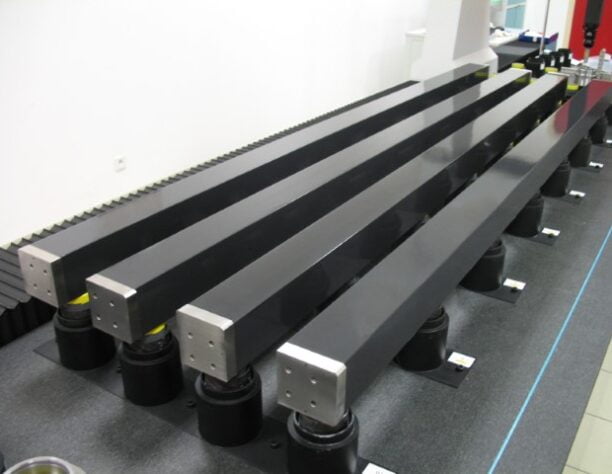

Poutres en carbone pour portique de machine

Poutres pour machine de rivetage aéronautique

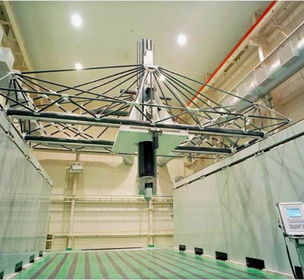

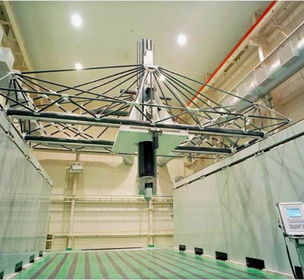

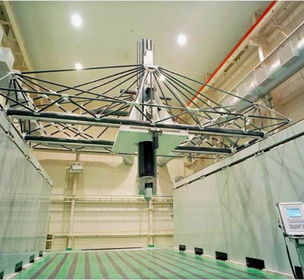

Poutres treillis

Certains fabricants font par ailleurs le choix d’une structure treillis, ce qui nous a amené a développer des solutions adaptées reposant sur des assemblages de tubes ou de bielles en carbone fabriqués en pullwinding.

Ces structures ont notamment l’avantage d’offrir un rapport masse/rigidité optimisé, une maintenance facilitée et une prise au vent réduite.

Exemple de réalisation de poutres treillis en fibre de carbone :

Structure en treillis en fibre de carbone pour portiques de machines.

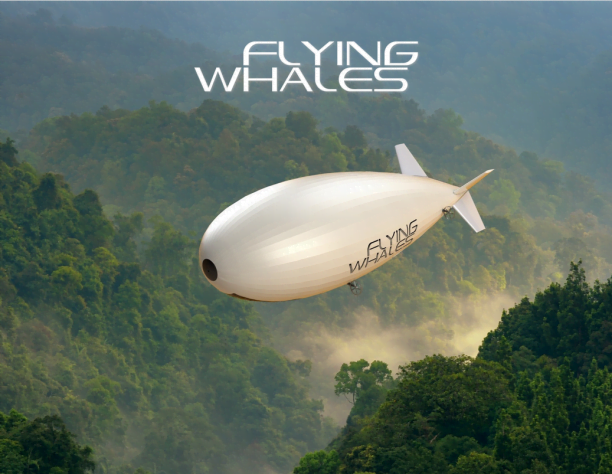

LCA60T – Dirigeable porteur de charge lourde

Quelle que soit la technologie utilisée, l’utilisation de nos profilés pultrudés permet de minimiser les coûts de fabrication. Ils apportent également une rigidité supérieure aux solutions composite traditionnelles, grâce aux propriétés mécaniques permises par la pultrusion et au large choix de matériaux disponible (y compris des fibres de carbone UHM).

Quand cela est possible, l’utilisation de profilés standards permet de réduire drastiquement les coûts d’outillage et les délais de fabrication (par rapport à une production nécessitant des profilés sur mesure).

Nous vous invitons à nous contacter pour réaliser une étude personnalisée et ainsi valider l’adéquation technico-économique de nos solutions avec votre besoin.