Epsilon Composite est une référence mondiale dans la conception et la fabrication de pièces en matériaux composite à base de fibre de carbone.

L’entreprise est basée à Gaillan en Médoc dans le sud-ouest de la France, où elle emploie 230 personnes.

Nous proposons des solutions sur mesure pour les applications les plus exigeantes grâce à un savoir-faire exclusif reposant sur 30 années d’expérience autour de procédés industriels comme la pultrusion, l’enroulement filamentaire et différentes technologies de mise en œuvre des matériaux composites.

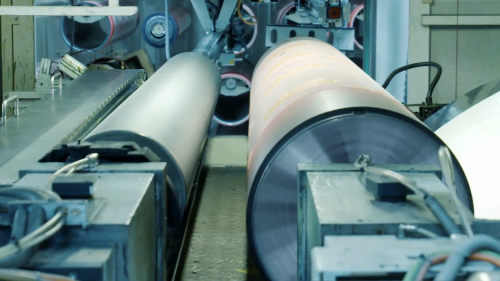

De l’exploitation pétrolière en eaux ultra-profondes aux pièces structurelles d’avion, des machines d’impression aux ouvrages d’architecture, nous apportons à nos clients à travers le monde des gains de performances dans les environnements les plus hostiles, grâce à des solutions innovantes et des technologies éprouvées.

Notre activité s’appuie sur une présence commerciale mondiale (90% d’export) et cible 4 domaines d’activité stratégiques :

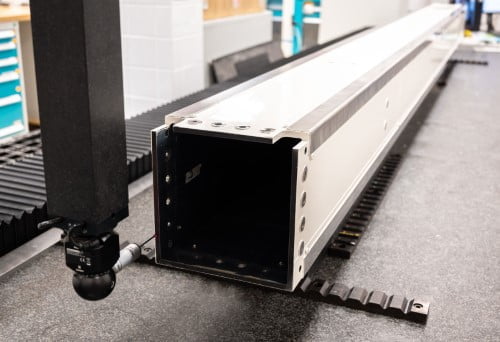

- Epsilon Industries : profilés pultrudés en carbone et produits finis pour applications industrielles et le génie civil.

- Epsilon Rollers : rouleaux techniques et pièces de machine pour les industries de conversion, fournies aux fabricants de machine et aux utilisateurs finaux.

- Epsilon Energy : câbles et renforts pultrudés pour les industries de l’énergie.

- Epsilon Aerospace : fournisseur de rang 1 de bielles et pièces pultrudées en carbone pour l’aviation et le spatial.

Les dates qui ont marqué l’histoire d’Epsilon !

Création d'Epsilon Composite par Stéphane LULL, dans l'atelier composite artisanal de son père, Paul LULL.

Premières commandes pour le secteur de l’énergie, pour l’énergéticien français EDF et le groupe pétrolier italien ENI. Pour l'anecdote, 7 des 8 personnes sur la photo travaillent encore pour Epsilon aujourd'hui !

Premiers

tubes en fibre de carbone pour trépieds TV & Cinéma, fabriqués avec une version rudimentaire de la technologie

Pullwinding.

1er succès dans l’

aéronautique :

profilés de structure d'avions militaires pour le constructeur suédois Saab

1ers succès de la technologie de plats carbone

Carbolam® dans le

génie civil, pour renforcer des ponts et des bâtiments.

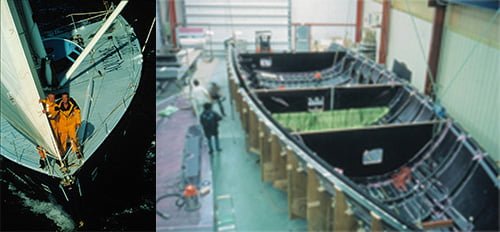

Construction d'Aquitaine Innovations, voilier de 60 pieds Open le plus innovant de son ère, conçu avec le navigateur Yves Parlier, avec une coque et de nombreux équipements fabriqués à partir des

profilés carbone pultrudés Epsilon Composite

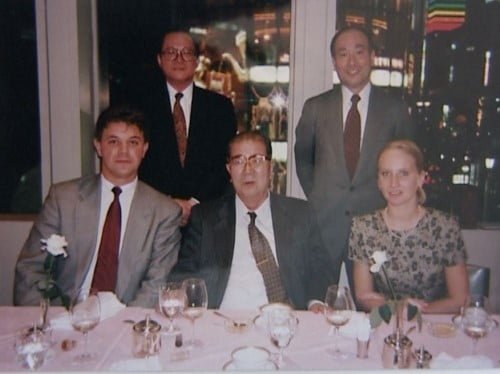

Premiers gros contrats signés au Japon, et début d’une longue relation avec ce pays, où a été inventée la

fibre de carbone moderne, et qui deviendra rapidement le principal marché d'Epsilon Composite.

Premier projet spatial pour Thales, avec des

matériaux spécifiquement développés par Epsilon pour répondre aux exigences du

secteur spatial.

Développement des premières armures composites pour conduite flexibles dans le

secteur pétrolier avec Technip.

Tiges de pompage en fibre de carbone pour

PetroChina, fabriquées en

pultrusion et intégrant des embouts métalliques. Un des premiers produits finis d'Epsilon Composite, et 1er gros marché en Chine.

Poutres

Carboglulam ® pour renforcer le pont Hammersmith à Londres (pont victorien construit en 1887, exactement 1 siècle avant la création d'Epsilon). Projet qui fait suite à plusieurs chantiers similaires au Royaume-Uni

Création de notre filiale Epsilon Japan. Le Japon est alors le principal marché d’Epsilon Composite.

Création d’Epsilon Aerospace et intensification de nos

efforts de R&D sur le secteur

aéronautique pour devenir fournisseur de rang 1 d'Airbus sur les programmes d'aviation civile (A330, A350XWB et A380)

Création du centre de formation interne Epsilon Composite, "Epsilon Training" (certifié Datadock). Chaque année, nos apprentis et futurs salariés sont ainsi formés par nos formateurs et tuteurs aux

principaux métiers de l'entreprise ;

pultrusion,

pullwinding, enroulement filamentaire, usinage, assemblage, finition, contrôle, maintenance...

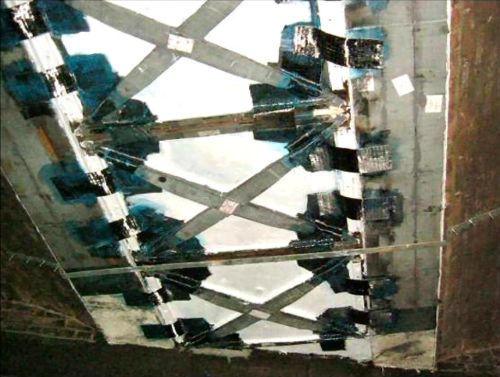

Renforts

Carbolam ® pour le toit du Steve Jobs Theatre (la plus grande pièce monolithique en fibre carbone au monde).

Démarrage du programme de dirigeable porteur de charges lourdes Flying Whales, où Epsilon devient un des 5 principaux partenaires, responsable de la conception et de la fabrication des éléments de la structure composite (

poutres treillis en carbone,

bielles en carbone et

haubans carbone).

Les ascenseurs de la Zun Tower, tour la plus haute de Beijing (528m), sont équipés de courroies durables et éco-efficientes Kone Ultrarope® en fibre de carbone. Epsilon Composite a fabriqué en pultrusion plus de 500km de

profilés carbone pour ce chantier record, qui fait suite à de nombreux autres projets entrepris à travers le monde depuis la naissance de cette technologie en 2008.

Lancement commercial de

Belull, une gamme de mobilier design conçue par des designers de renom et fabriquée à partir de nos surplus de production.

Lancement d’une gamme de rampes agricoles en fibre de carbone de 50m d'envergure par notre client Kuhn. Ces rampes pliables d'une taille record ont une

structure treillis brevetée composée de bielles et de tubes composite fabriqués en

pullwinding, afin d'optimiser les rendements agricoles et de réduire les pertes.

1er chantier BTP utilisant les ancrages

Carbocore ® en fibre de carbone fabriqués en pultrusion.

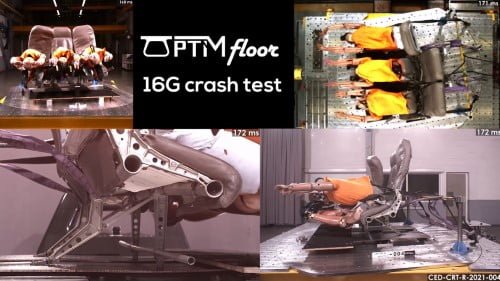

Crash test 16G réussi pour le plancher d'avion 100% composite Optimfloor, fabriqué avec un raidisseur en fibre de carbone pultrudé.

Fabrication et installation des

bielles en fibre de carbone pour les 3 dernières antennes géantes du Cherenkov Large-Sized Telescope, observatoire international dédié à l'observation d'objets extragalactiques grâce au rayonnement Gamma.

Premières

poutres en fibre de carbone pour les plateformes de chargement embarquées des avions cargo Beluga d'Airbus. Chaque plateforme s'appuie sur 4 jambes télescopiques de 12m, composées de 3 poutres de plus de 4m chacune.

Epsilon et son partenaire Somocap remportent le GLOBAL INDUSTRIE Award 2023 pour leur procédé de surmoulage de thermoplastiques hybrides appliqués aux tubes et profilés en fibre de carbone.

Plus d'informations.

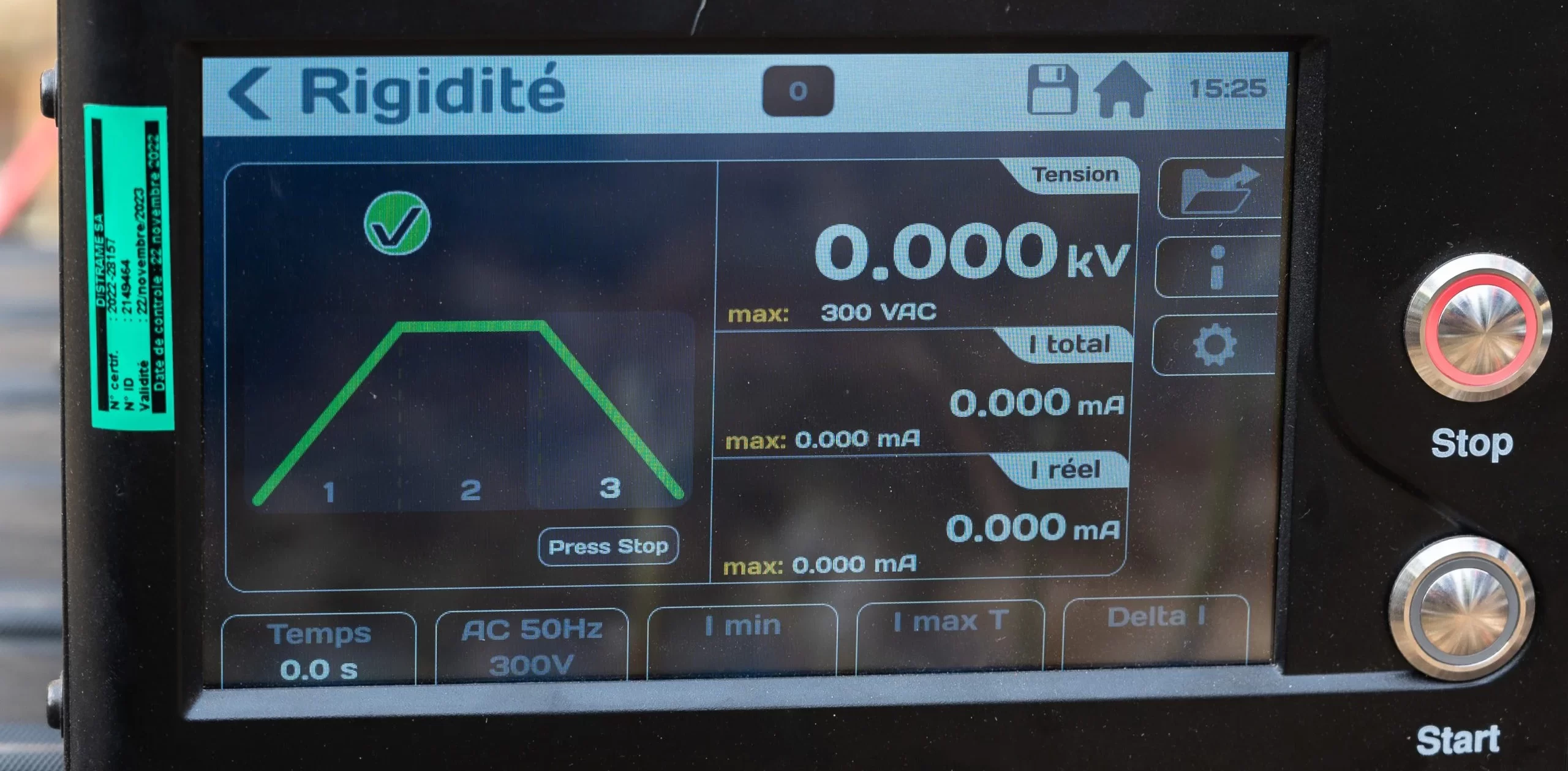

1er déploiement de

Corecheck®. Cette technologie de contrôle innovante permet de contrôler l'intégrité de nos

âmes composites dans les câbles haute tension avant, pendant et après leur installation.

L’aventure continue, avec de nombreux projets en cours, et d'autres à venir !